Histoire, caractéristiques, avantages et inconvénients du Toyotisme

- 1196

- 187

- Justine Charpentier

Il Le toyotisme, le système de production de Toyota (TPS) ou la fabrication Lean (fabrication sans déchets), IS L'un des trois principaux paradigmes sur les systèmes de production, qui sont apparus en réponse aux circonstances particulières qui entouraient la société Toyota au début.

En ce sens, beaucoup de ses concepts fondamentaux sont anciens et exclusifs à Toyota. D'autres ont leurs racines dans des sources plus traditionnelles. Ceux-ci ont été adoptés comme les meilleures pratiques dans de nombreuses autres industries, au-delà de la production automobile.

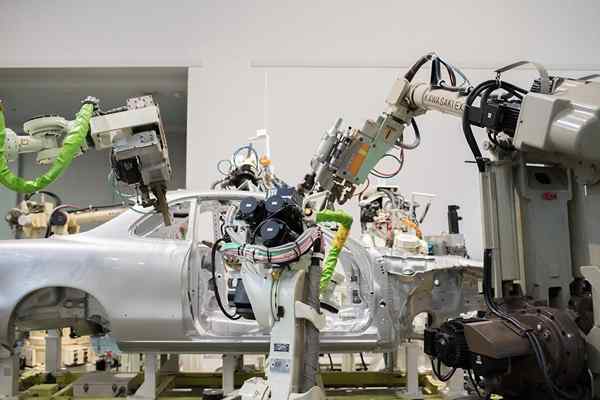

Toyota Factory à Ohira, Japon

Toyota Factory à Ohira, Japon Le système de production Toyota est principalement utilisé dans les grandes entreprises concentrées dans la production de masse. Ses caractéristiques distinctives sont la gestion sans gaspillage (Gestion maigre) et la production sans gaspillage (Production maigre).

En 1990, une étude bien connue du Massachusetts Institute of Technology a établi les facteurs de réussite de Toyota. C'étaient un leadership technologique, un leadership des coûts et un leadership temporel.

L'approche d'entreprise et la stratégie de base de l'entreprise considèrent l'usine comme un système complet. C'est-à-dire un système de travail qui chevauche des postes de travail individuels et un atelier.

[TOC]

Histoire du Toyoyism

En 1902, Sakichi Toyoda a inventé un métier à tisser qui s'arrêtait automatiquement à chaque fois qu'il détectait qu'un fil avait cassé. Cela a empêché le matériau défectueux d'être créé.

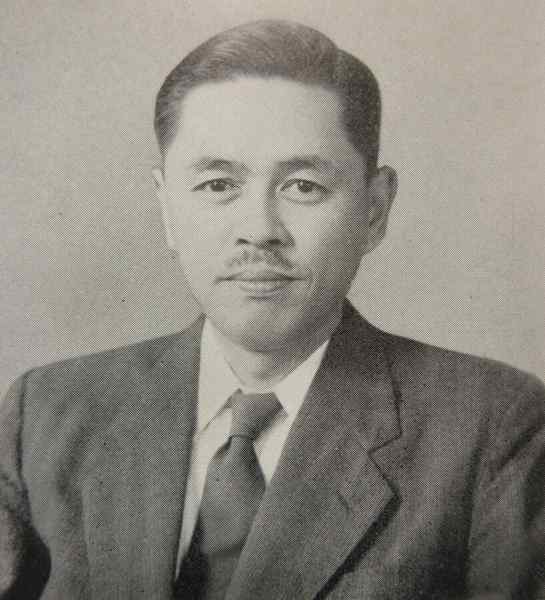

Sakichi Toyoda

Sakichi Toyoda Plus tard, en 1924, il a créé un métier à tisser automatique qui a permis à une personne de faire fonctionner plusieurs machines. C'était l'origine de l'une des notions de toyotisme: le Jidoka. Le concept est lié à la qualité du processus de production et à la séparation de l'homme et de la machine de gestion multipro-processus.

Ensuite, Sakichi a créé une entreprise automobile qui était en charge de Kiichiro Toyoda, son fils. En 1937, Kiichiro Acuña la phrase juste à temps (Juste à temps).

Kiichiro Toyoda

Kiichiro Toyoda Pour manque de fonds suffisamment. Tout devrait être bien dans le temps, pas trop tôt ou trop tard. C'est devenu le deuxième précepte le plus important du toyotisme.

Peut vous servir: gestion administrativeAprès la Seconde Guerre mondiale, ils ont chargé l'ingénieur Taiichi Ohno pour améliorer la productivité opérationnelle et gérer les concepts de juste à temps et Jidoka. Il a été nommé directeur du magasin de machines d'une usine automobile et a expérimenté de nombreux concepts de production entre 1945-1955.

Taiichi Ohno

Taiichi Ohno Son travail et ses efforts sont dans une large mesure ce qui a entraîné la formulation de ce qui est maintenant connu sous le nom de Toyota Production System.

Caractéristiques du toyotisme

L'une des caractéristiques du toyotisme est la production de petits lots. La quantité de travail effectuée à chaque étape du processus n'est dictée que par la demande de matériaux de la prochaine étape immédiate. Cela réduit les coûts d'entretien des stocks et les délais de livraison.

Exposition qui recrée le développement de la première roue avec moteur au Japon à l'usine Toyoda. Musée Toyota. Nagoya, Japon, 2019

Exposition qui recrée le développement de la première roue avec moteur au Japon à l'usine Toyoda. Musée Toyota. Nagoya, Japon, 2019 D'un autre côté, les travailleurs sont formés en équipe. Chaque équipe a des responsabilités et une formation pour effectuer de nombreuses tâches spécialisées.

Ils effectuent également le nettoyage et la réparation de l'équipement mineur. Chaque équipe a un leader qui travaille comme l'un d'eux sur la ligne.

De plus, les travailleurs doivent découvrir et corriger les défauts du produit dès que possible. Si un défaut ne peut pas être facilement réparé, tout travailleur peut arrêter la ligne entière en tirant un câble.

Enfin, les fournisseurs sont traités comme des partenaires. Ceux-ci sont formés pour réduire les temps de préparation, les inventaires, les défauts, les défauts de la machine et d'autres.

Quelles sont les phases du toyotisme?

Ligne de montage automatique au Toyota Museum de Nagoya, Japon

Ligne de montage automatique au Toyota Museum de Nagoya, Japon Le système de production Toyota peut être divisé en 3 phases:

Conception d'un simple système de fabrication

Le flux du système de production ne devrait pas avoir d'interruptions. Cela peut être réalisé lorsqu'il y a un flux rapide de matière première vers le produit fini.

Il peut vous servir: principes de contrôle administratifL'homme (opérateur) et la machine (équipement) doivent être systématiquement équilibrés en fonction des exigences du client.

Identification des espaces pour les améliorations

L'objectif ultime est un système qui a un flux de matériaux uniforme tout en maximisant les activités ajoutées de l'opérateur.

Amélioration continue

Un aspect essentiel du toyotisme est d'avoir la flexibilité de l'équipement et la capacité de l'aligner sur la flexibilité du produit. Cela permettra de répondre rapidement aux exigences des clients et, en même temps, à un fabricant juste à temps.

avantage

Chaîne de montage au Toyota Industry and Technology Museum à Nagoya, au Japon,

Chaîne de montage au Toyota Industry and Technology Museum à Nagoya, au Japon, Réduit les déchets

L'un des avantages du toyotisme est qu'il cherche à minimiser toutes les formes de déchets. Cela comprend les défauts des matériaux à l'ergonomie du travailleur.

Recherchez l'efficacité

Les conditions environnementales qui empêchent l'efficacité de la main-d'œuvre sont également évitées. Les employés participent activement aux processus d'amélioration. Cela renforce son sentiment d'appartenance et augmente sa motivation.

Diminue les coûts

D'un autre côté, la stratégie juste à temps Permet une meilleure utilisation des ressources de l'entreprise. Il aide également un flux de trésorerie plus élevé. Les besoins de stockage sont réduits, diminuant avec ces coûts.

L'espace enregistré dans le stockage peut être utilisé pour ajouter de nouvelles gammes de produits. Et le personnel a plus de temps pour réagir rapidement aux changements dans la demande des clients.

Désavantages

Il est nécessaire d'évaluer les améliorations

La productivité et la surveillance des déchets peuvent affecter le temps utilisé pour la production. La valeur des améliorations doit être examinée. Si les performances d'une section parviennent à être supérieures à celle d'une étape antérieure, les résultats n'ont pas été améliorés.

Peut vous servir: rotation des comptes payables: formules, calcul, exemplesFonctionne mieux avec des composants stables

De même, un autre inconvénient est que les principes de juste à temps Ils fonctionnent mieux avec des composants système stables. Toute restriction non comptée dans la planification potentiellement met en danger l'ensemble du système.

Exemples d'entreprises qui utilisent le toyotisme

L'exemple classique des entreprises qui utilisent ce système est, bien sûr, la Toyota Company. La philosophie du toyotisme a aidé cela à être l'une des entreprises automobiles les plus importantes du monde entier. Ce concept a été reproduit dans le monde entier.

John Deere a mis en œuvre l'une des entreprises qui ont mis en œuvre les stratégies du toyotisme. Ce fabricant de machines agricoles a fait un investissement important pour transformer son fonctionnement en Iowa, aux États-Unis, en 2003.

Ces pratiques vous ont permis d'identifier les activités sans valeur ajoutée et de les éliminer autant que possible.

Les références

- Haak, r. (2003). Théorie et gestion des stratégies collectives dans les affaires internationales: l'impact de la mondialisation sur les collaborations commerciales allemandes japonaises en Asie. New York: Palgrave Macmillan.

- L'art de Lean. (S / F). Manuel de base du système de production de Toyota. Récupéré le 7 février 2018 d'Artoflean.com.

- 1000 entreprises. (S / F). 7 principes du système de production de Toyota (TPS). Récupéré le 7 février 2018 de 1000vers.com.

- Shpak, s. (S / F). Avantages et inconvénients de la production maigre. Récupéré le 7 février 2018 de Smallbusiness.Chron.com.

- Basak, D.; Haider, t. Et shrivastava, à. K. (2013). Les étapes stratégiques pour réaliser les systèmes de fabrication Lean dans la gestion des opérations modernes. Journal international d'études informatiques et de gestion, Vol. 13, non. 5, pp. 14-17.

- Fabrication mondiale. (2014, 11 juin). Top 10: les entreprises de fabrication maigres dans le monde. Récupéré le 7 février 2018 de ManufacturingGlobal.com.

- « Quechua l'histoire de la littérature, les caractéristiques et les représentants

- Histoire de la littérature maya, caractéristiques, auteurs et œuvres »