Définition, processus et types du cylindre

- 4928

- 848

- Mlle Ambre Dumont

Il cylindre Il s'agit d'un processus de coupe pour réduire le diamètre d'une pièce métallique afin qu'il soit plus lisse, compact ou fin en éliminant l'excès de matériau de manière contrôlée.

Dans les processus industriels, la production d'éléments métalliques a évolué à la recherche de méthodes pour améliorer les aspects tels que la forme et la finition; Afin d'atteindre les dimensions et les surfaces idéales des produits requis avec les défaillances / erreurs minimales.

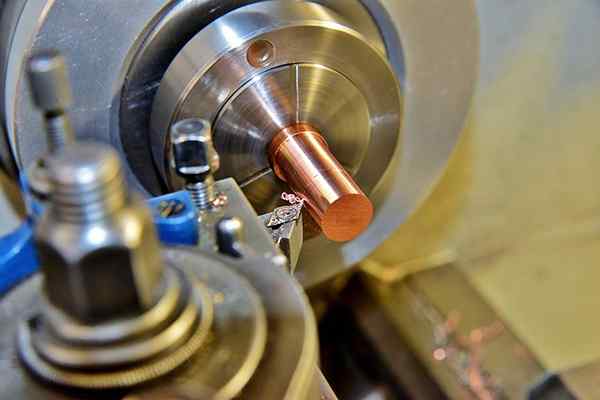

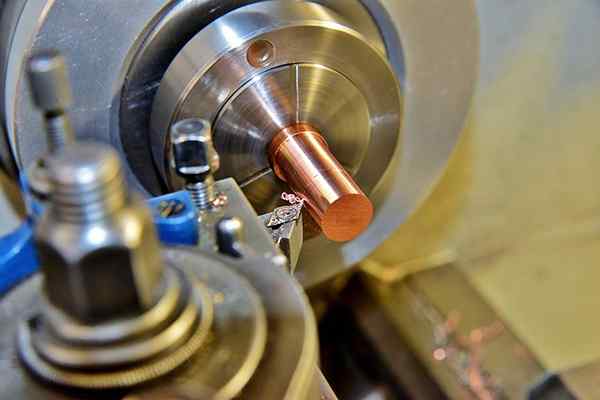

Figure 1. Tourbillard. Source: Pixabay.com

Figure 1. Tourbillard. Source: Pixabay.com Cette finition géométrique a généré un grand impact depuis sa création, car il s'applique aux pièces métalliques et sert à améliorer le soutien structurel et l'aspect aérodynamique des véhicules et sa forme architecturale.

Certaines applications de cylindre sont orientées vers la fabrication de conteneurs circulaires (silos) pour stocker des produits ou dans le développement de pièces mécaniques pour les véhicules et les tuyaux entre autres.

Cet article présente les aspects les plus essentiels du processus de cylindre, à partir de sa définition aux différents types, en plus de la description du processus général.

[TOC]

Définition

D'après une approche académique, le cylindre est défini comme un processus effectué dans le but de réduire les diamètres de la barre du matériel travaillé.

Dans un autre ordre d'idées, le processus de cylindre est l'opération avec laquelle un cylindre de révolution est façonné (selon les mesures). De plus, certains auteurs se réfèrent lorsqu'il est effectué dans la partie interne de la pièce, le processus est appelé intérieur, mandaté ou perforé.

Le cylindre est également défini comme un processus qui est effectué au moyen de rouleaux, pour donner la concavité aux plaques d'une certaine épaisseur et dont la capacité dépend du diamètre du rouleau.

Il peut vous servir: technologie et science dans les modes de vie actuelsEn résumé, le processus de cylindre est constitué d'une opération mécanique dont le but est de donner une forme cylindrique et une concavité aux plaques jusqu'à ce qu'elles forment un cercle lors de la rejoindre aux extrémités et / ou la coupe de matériaux formant des figures circulaires.

Processus

Le travail d'une machine à déplacement se compose d'un mécanisme capable de générer des mouvements de rotation entre les rouleaux de courbure ou les éléments de déplacement pour la coupe et la réduction des matériaux. Cela permet de fabriquer des cylindres cylindriques ou des finitions avec différents diamètres et angles radiaux.

Les machines Cylindraïne ont un moteur qui fonctionne par l'électricité qui est couramment attachée à un système de transmission mécanique qui permet de réduire ou d'augmenter la vitesse en fonction du type d'élément à fabriquer, moulé et / ou de coupe.

Le processus de cylindre est essentiellement développé dans le tour et dépend de la finition qui sera effectuée, soit à un diamètre constant ou variable (profil, conique, arrondissement ou Achaflanado, entre autres). Le processus dépend également de la zone (extérieur ou intérieur).

Pour effectuer ces opérations de cylindre dans le tour, l'outil de coupe et la pièce sont placés de manière à former un angle de 90 °, comme on peut le voir sur la figure 1, tandis que la voiture se déplace en parallèle à la pièce tout au long de l'avance mouvement.

Dans le processus de cylindre des plaques, un ensemble de rouleaux est utilisé qui fléchira une petite partie de la feuille provoquant des déformations contrôlées le long de celle-ci jusqu'à une section incurvée. Est utilisé pour générer de grands diamètres.

Début du processus

Au début, les différents types de cylindres ont été effectués manuellement, car la machinerie avait des limites pour générer des produits avec des finitions de qualité, nécessitant des investissements importants et la perte de matières premières.

Peut vous servir: technologieMais depuis que le processus d'automatisation a évolué, ces mécanismes ont été étendus à différents domaines de la production industrielle, ce qui a permis de plus grandes performances de production, optimisant ainsi l'utilisation de la matière première.

Grâce à des processus de cylindre automatisés, les produits qui répondent aux normes de qualité et à leur applicabilité sont également étendus à l'élaboration des machines et des éléments médicaux, non seulement en utilisant le métal comme base, mais aussi d'autres matières premières.

Types de cylindres

Les types de cylindres sont directement liés à l'équipement utilisé et à la mécanique du processus, formant les quatre types de cylindres les plus reconnus: cylindre autour, cylindre des plaques, portée des feuilles et cylindre de profil.

Tourbillard

Il consiste en l'utilisation d'outils de coupe soumis à un support qui se déplace longitudinalement pour circuler un morceau de matériau qui, en grand pourcentage, est métallique.

Pour effectuer ce type de cylindre, l'outil et la voiture transversale doivent être placés formant un angle de 90º (perpendiculaire), se déplaçant en parallèle le long de la pièce dans la mesure qui progresse.

Généralement, les processus de cylindre sont également orientés vers la formation de trous internes (mandaté), en utilisant l'outil de tour pour atteindre une plus grande qualité et précision en termes de diamètre interne souhaité pour la pièce.

Portée des assiettes

Il est utilisé pour donner de la concavité aux plaques d'un certain épais.

Lorsque le fer passe entre les rouleaux, ils sont alignés de telle manière qu'ils génèrent le rayon de courbure requis dans les spécifications. En cas de dépassement de la capacité de la machine, le cylindre est effectué par des pièces.

Il peut vous servir: Histoire des TIC: de son origine à la présentePortée des assiettes

Ce processus est généralement effectué automatiquement et en continu, donc il nécessite peu de travail. Il se compose de deux phases: roulement chaud et stratification froide.

Initialement, des indices chauds très longs et larges sont utilisés sur lesquels des trains de roulements, de machines et de fours de réverber ont été organisés pour réchauffer, ainsi qu'une guillotine pour les irrégularités.

Ensuite, subit un processus de refroidissement où les outils sont utilisés pour améliorer la finition finale, selon les spécifications demandées.

Dans les différents types de cylindre, l'estimation des erreurs est également prise en considération, qui ont été minimisées à mesure que l'équipement et les procédures sont perfectionnés.

Les références

- Altintas, et. (2012). Automatisation de la fabrication: mécanique de coupe métallique, vibreur des machines-outils et Desing CNC. Université de la Colombie-Britannique. Deuxième édition: P.4.

- Hernández, l. (2019). Influence de la vitesse préalable et de la lubrification dans la finition de surface dans un processus de cylindre. Zone d'innovation et de développement, s.L., p.dix

- Pujadas, un. et tour, f. (2005).Exécution des processus d'usinage, de formation et d'assemblage. Éditions paraninfo, s.POUR.2e. Édition: pp.266-267

- Zamorano, s. (2013). "Ligne de production de traitement de l'acier". Thèse. Faculté des sciences de l'ingénierie. Universidad Austral de Chile

- Chaise de balcaza industrielle-fado-one. Transformation par conformité - Transformation primaire.

- Leyensetter, un. et würtemberger, g. (1987). Technologie de processus métallurgique. Rééditorial. Réimpression, avril 2006. p.73.

- « Explication de la méthode Gauss-Seidel, applications, exemples

- Caractéristiques de la zone rurale, activités économiques et exemples »